KOIBIKEは、カーボンファイバー複合材料の分野に深く関わるハイエンドメーカーとして、2015年からカーボンファイバーリムの分野に注力してきました。ロードリム、マウンテンリム、グラベルリムの成熟した経験を活かし、最先端の材料技術と精密製造プロセスをカーボンファイバー製自転車フレームとアクセサリーの研究開発・生産にまで拡張し、軽量、高剛性、空力性能、耐久性を兼ね備えた高性能製品の開発に取り組んでいます。以下は、カーボンファイバーリムのコアとなる製造プロセスと品質管理システムです。

リムの製造工程

炭素繊維切断→予備成形→高温高圧成形→精密機械加工→接着・組立→プライマー処理→動的バランス試験→表面コーティング→全数検査・梱包→物流・輸送

注:各工程は100%検査を受けており、QC認証に合格した場合にのみ次の工程に進むことができます。詳細な品質管理基準については、この記事の末尾にある「品質管理システム」をご覧ください。

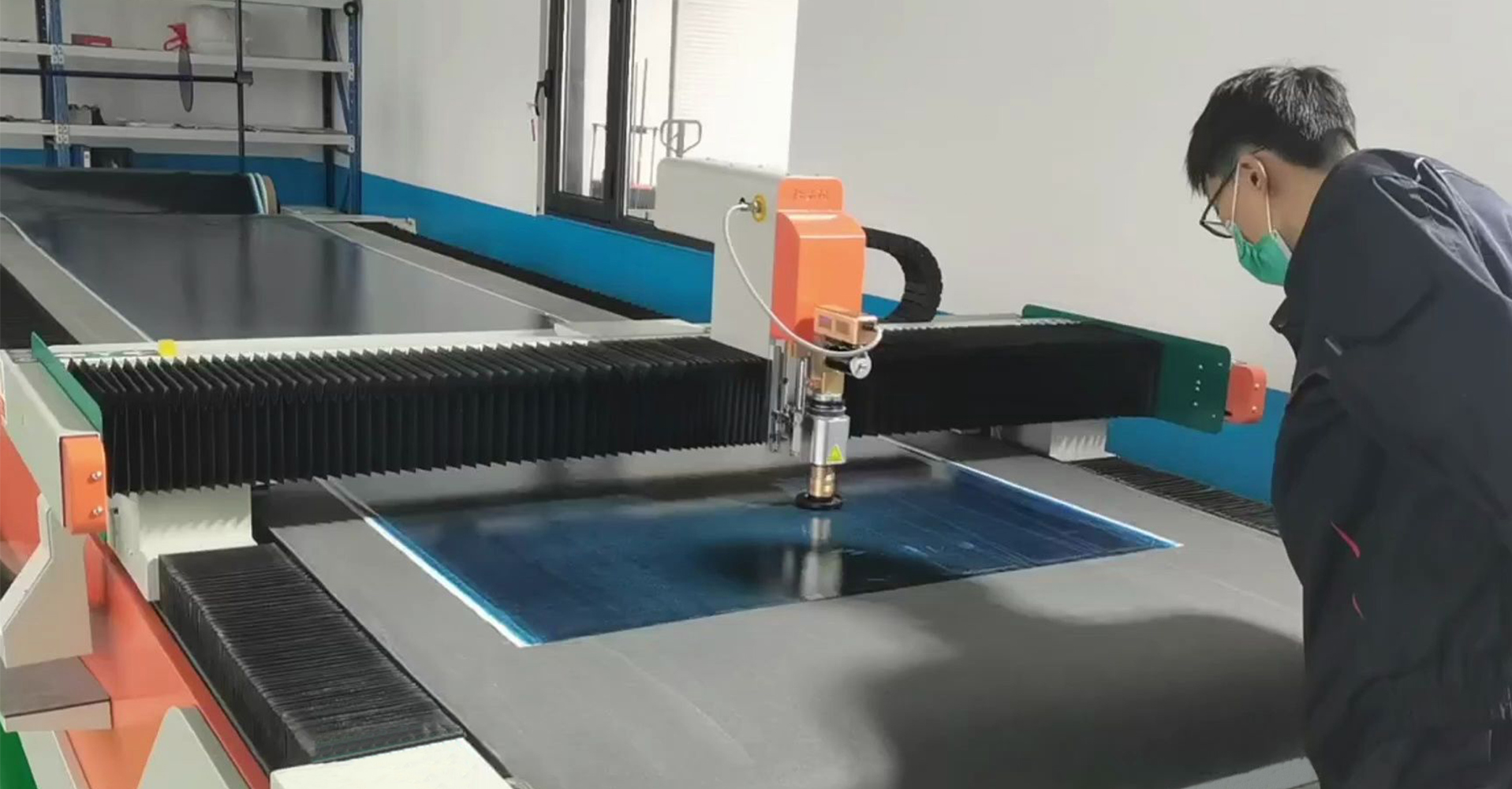

炭素繊維プリプレグの切断

資材管理: 日本東レT700/T800/T1000グレードの炭素繊維プリプレグを使用し、恒温倉庫(5〜18℃)に保管し、開封後は10日以内に使い切り、残った材料は密封して冷凍(0〜5℃)してください。

精密切断高精度な切断は自動切断機によって行われます。ホイールリム1枚あたり120~140層のカーボンクロスが必要です。専門の担当者がスクラップを分類・選別し、材料の利用率と層の均一性を確保します。

プリフォームプロセス

積層位置真空成形技術を採用し、レーザーを用いてカーボンファイバークロスを層ごとに配置します。ブレーキエッジやスポークホールなど、主要な応力を受ける箇所は方向性補強され、エポキシ樹脂製のガイド溝が予め埋め込まれています。

プロセスの標準化: オペレーターは 標準操作手順 に厳密に従って 150 以上の層化ステップを実行し、各ホイールリムの輪郭精度誤差が 0.2 んん 以下であることを保証し、その後の高温成形の構造的基礎を築きます。

高温高圧成形

金型内に 150 サイ の高圧が加えられ、金型は 130°C の一定温度で 1.5 時間硬化され、樹脂が繊維の隙間に完全に浸透して、最高の強度/重量比を実現します。

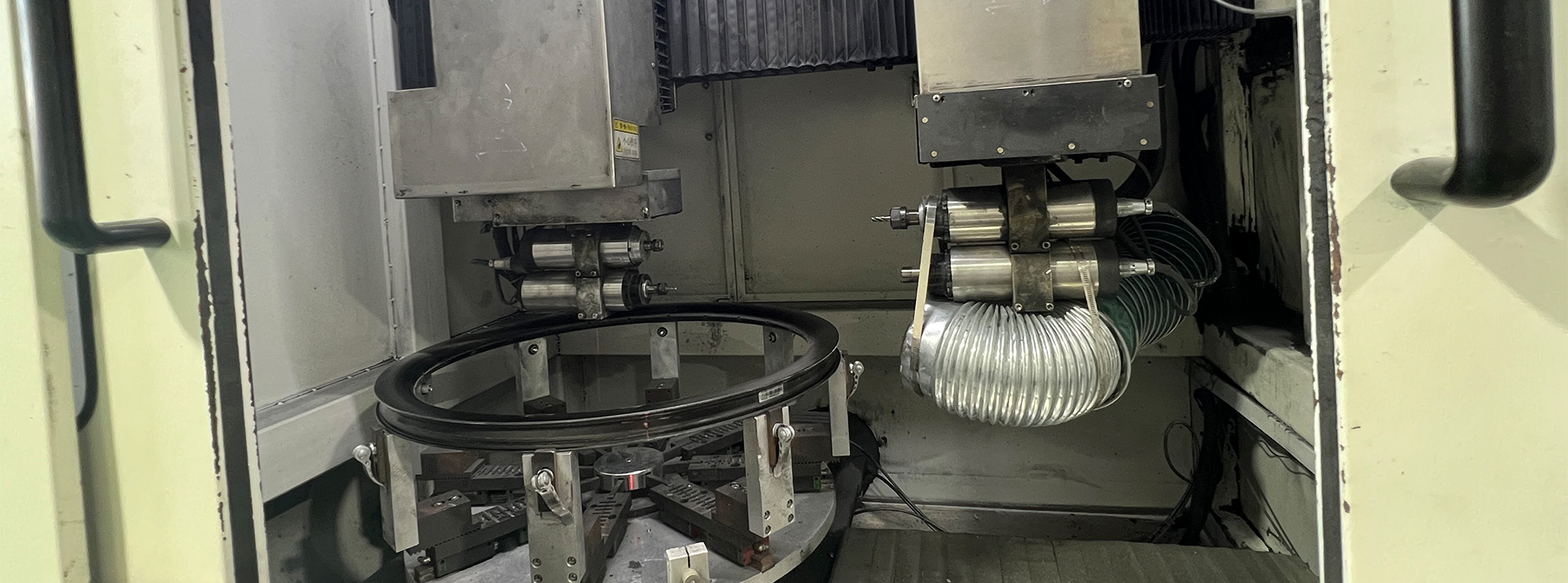

精密機械加工

バリ処理: CNC工作機械で余分なパイプを切断し、ブレーキ面とタイヤリップシートを鏡面研磨して、取り付け面の平坦度が0.1mm以下であることを保証します。

構造補強: スポーク穴は、全自動工作機械によるドリリング + 面取り工程とサンドブラスト粗面化工程を組み合わせて作られており、接合強度を向上させ、応力集中による微小亀裂を排除します。

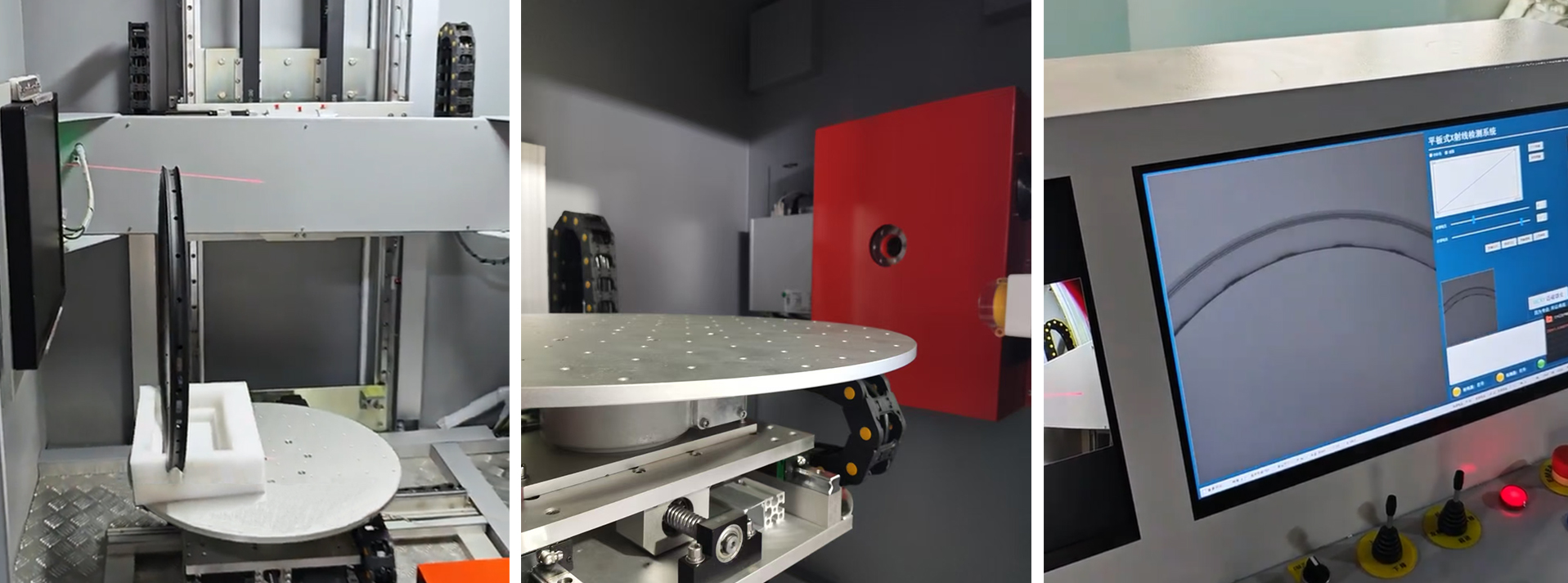

超音波非破壊検査

X 線検査は、接合面の完全性を検証し、気泡や剥離欠陥のある半製品を除去するために使用されます。

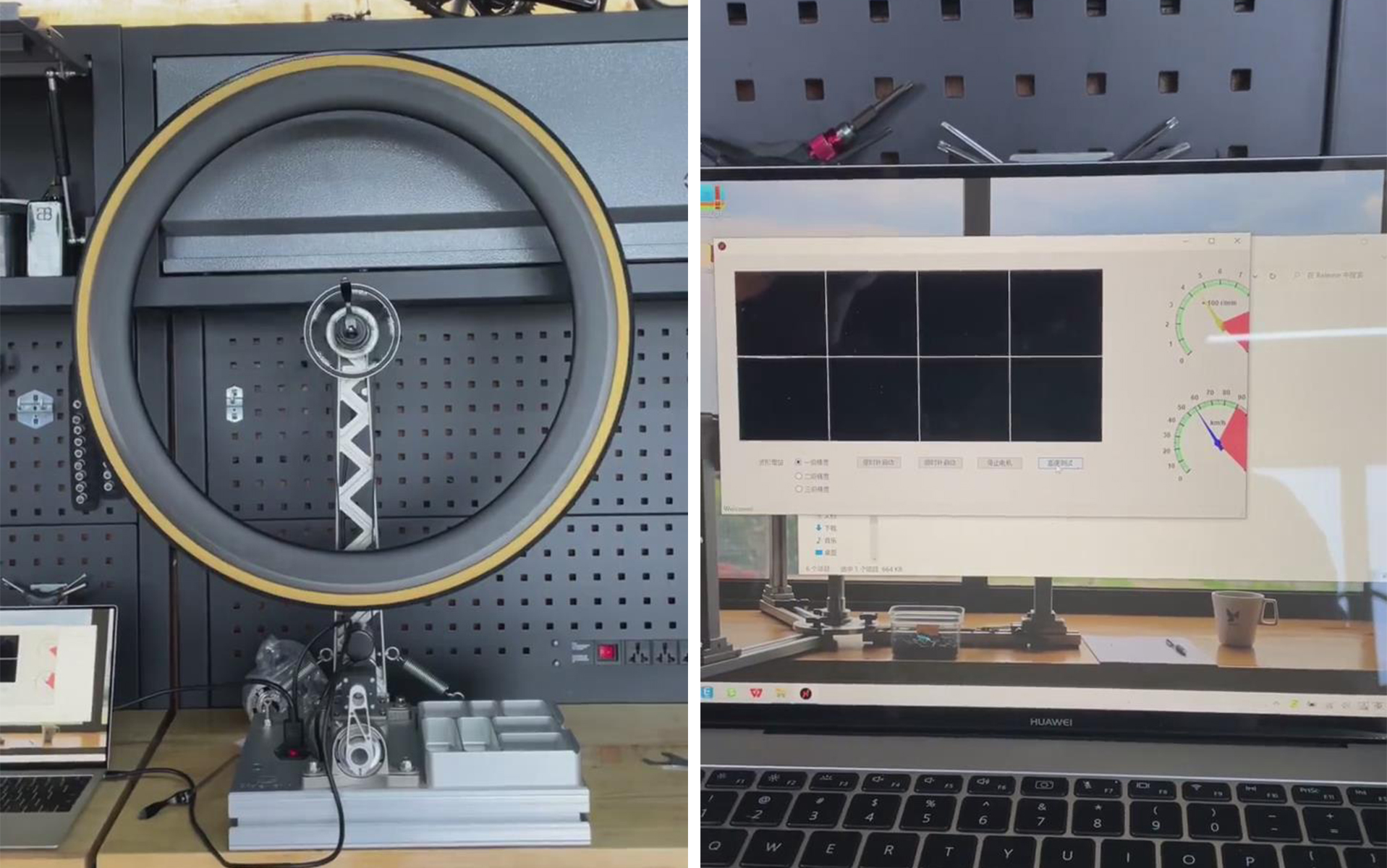

動的性能テスト

ラジアル疲労試験:120kgの連続衝撃を10万回シミュレートし、リムの半径方向の変形を検出します(標準値<1.5mm)。

動的バランス校正: 高速回転テスト(時速60km)により残留アンバランスが5g·cm未満であることが確認され、高速走行時の揺れを回避します。

品質管理システム

原材料のトレーサビリティ: 炭素繊維プリプレグの各バッチのサンプルが保管されており、東レの元の工場バッチ番号まで遡って追跡することができます。

100%完全検査: 各工程には専任のQCが装備されており、寸法測定(CMM)、硬度試験(ショアD硬度計≥90HD)、目視検査を実施します。

完成品認証: 英語 14781 (ロード リム) および 英語 14766 (マウンテン バイク リム) 標準テストに合格し、2 年間の保証が付いています。

KOIBIKEは、ミリタリーグレードの品質管理と革新的なテクノロジーにより、カーボンファイバーホイールの性能限界を塗り替えます。プロの競技から長距離エンデュランスライディングまで、KOIBIKEのホイールには信頼性の遺伝子が注入されています。